叶片6点定位快换夹具研究与应用

航空发动机叶片是典型的薄壁结构件,一般对壁薄、刚度差异和精度要求高,快换夹具加工工艺性差,快换夹具容易根据切削力、夹紧力和切削热等因素发生加工变形,因此控制加工变形是保证叶片加工质量的关键。快换夹具薄壁零件变形控制的研究一般从调整切削参数、修改刀具路径、首 选刀具、改进夹紧方案、改进毛坯的结构工艺、使用高精度机床等方面开始。本文研究了航空发动机叶片加工六点定位的夹紧方案,给出了夹紧方法和消除夹紧应力的结构形式。

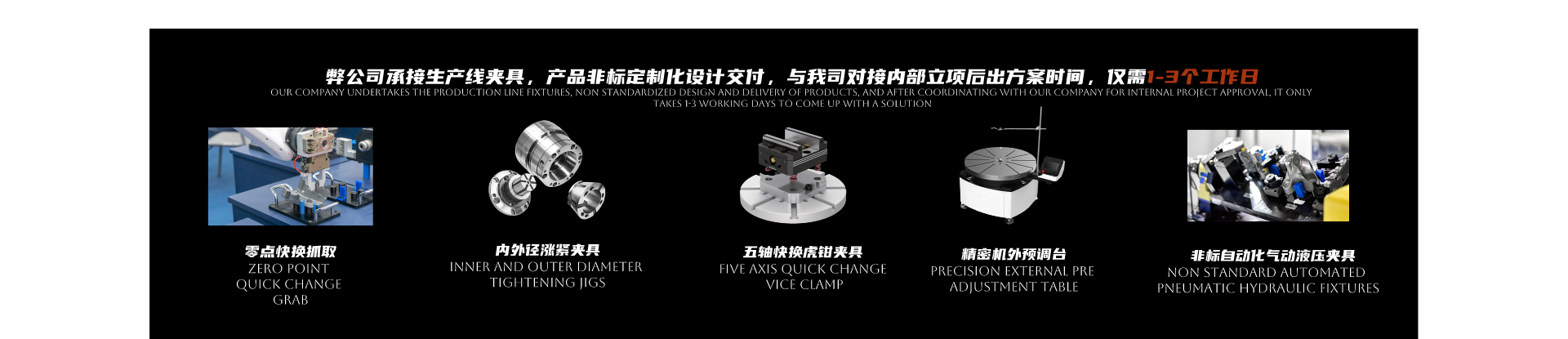

叶片六点定位快换夹具的夹紧技术采用六点定位夹紧和零点快速交换技术,计算和确定叶片定位点的空间位置,统一设计标准和制造基准,减少基准转换和夹具设计制造造成的人为错误的影响。六点定位夹紧技术应用六点定位整体约束原理,在叶片上放置空间坐标点,然后使用无应力夹紧装置将叶片牢牢固定,防止叶片偏转,确保加工稳定性。零快速换纸技术是应用零快速换纸元件,在机器和夹具之间建立完善的标准接口,不同部件的加工夹具和设备都有统一的安装接口,夹具的快速定位和转换,重复定位精度0.005毫米,零快速换纸元件具有自动锁定功能,可通过燃气、液压控制解锁实现夹具的装卸和自动。

本研究设计的快换夹具结构分别对前榫头、中叶身、尾部锯齿冠采用3-2-1定位方式,应用6点定位原理,通过空间点定位确保定位精度。夹紧方法是在前边缘板位置使用夹紧4面夹紧器固定工件。后端通过双面同步夹具拧紧工件,消除附加夹具应力。该技术取代了以前使用低熔点合金铸造矩形框的工艺方法,优化了工艺,降低了成本。同时,整个夹具采用零快速交换技术,可以同步在线加工和离线夹具,减少在线调整时间,缩短生产周期。

快换夹具实施工艺要求和设备结构。

(1)工序需求。本文研究的涡轮叶片加工榫齿的定位标准共6点位置,即叶S2-S2截面的A1、B1点、榫S1-S1截面的A2、A3点、叶S3-S3截面的B2点和叶冠内边缘的F1点。A1、A2和A3点限制叶片Y轴的移动,X、Z轴旋转3个自由度。B1、B2点限制叶片z轴移动和y轴旋转;F1点限制叶片X轴移动,叶片零件完全定位。快换夹具零件定位完成后,将其牢牢固定。叶片榫头S1-S1截面的A2、A3点接近加工位置,夹具位置部件与加工砂轮干涉,同时由于是点位置,所以压下了叶片型面,因此考虑夹具结构中定位与夹紧的协调。(2)夹具结构的研究与设计。提高加工质量,改进加工方法,研究夹具结构,设计一套六点换位置夹具。