引进一套先进的柔性化FMS生产线的成本

在客户群体多样化、个性化需求愈加强烈的智能制造新时代,越来越多企业都有自动化改造与升级的迫切需求,也对柔性生产线有着极大兴趣,但是“投资太高”、“回报期太长”的疑问与顾虑却一直是困扰着他们。

那么,布局柔性生产线、实现自动化升级到底需要多少投资呢?

▼ 传统制造模式的各项成本:

人工成本——一台机床需要配备一个工人;

人工成本——人工运送物料、夹具等;

时间成本——工件切换,装夹,设置更改导致设备闲置;

时间成本——因查找/调配毛坯、夹具、刀具、数控程序等物料造成机床等待;

时间成本——因工艺文件与数据传递错误或缺失造成的机床等待或损坏;

时间成本——设备损坏停机、工人休息机床停机;

时间成本——多次调用设置刀具,增加发生错误或偏差的风险,导致加工出废品零件

……

机床利用率低:

无法预估和避免的各种设备等待与时间成本的浪费使得传统制造模式中设备使用率大大降低,企业的总年切削时间也大大减少。

▼ 柔性自动化生产模式的情况:

节省人工成本——一个技术人员控制多台设备;

节省人工成本——自动传输物料、工具等;

节省时间成本——自动化生产线24小时全天候生产,不受工人休息影响,减少设备停机时间;

节省时间成本——智能生产管理软件,可依据订单提前自动计算满足订单所需的生产资源,并自动平衡生产任务,自动排单,减少机床等待时间;

节省时间成本——数控程序(程序版本)的集中管理,刀具检测和刀具寿命管理保证了无人夜班的正常运行;

节省时间成本——将托盘保持在所处的位置,避免连续设置校正导致的定位误差,确保工件质量,降低废品成本

……

全天候生产:

柔性生产线可以充分利用机床的工作时间,实现夜班无人值守的“熄灯加工”,大大提升设备利用率,增加总年切削时间,将企业的生产潜能开发至极限状态。

▼ 回报率对比

以两台五轴卧式加工中心计算,对比传统制造模式与柔性自动化模式下的成本回报率。

* 基于两台五轴卧式加工中心计算

** 50 周, 每周5个工作日, 每天2班有人值守 (+1 班无人值守自动加工)

*** 无人工准备导致的主轴运转时间损失+无人值守第三班。

如实现全面国产化,那么造价会节省50%-70%。

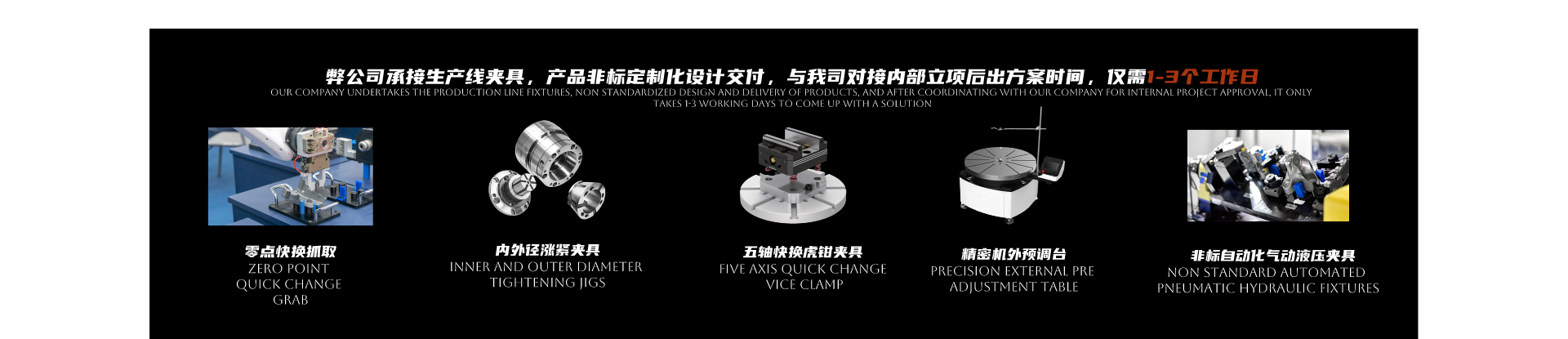

从事柔性化FMS快换领域专家克莱普CLAMPLTD认为:实现产线全面国产化会进一步的缩短交付的时间和降低用户使用成本,随着社会发展,科技的进步,国内很多领域都在慢慢站在世界前列,友好的服务和快速的货期,再加上极高的性价比,国内产品已经具备极大的竞争力,在我们FMS托盘零点快换领域,克莱普以优异的做工,高的质量标准,高度重视客户的满意度与服务,得到国内企业朋友的认可,今年火热的军品线改造,克莱普CLAMPLTD多次为绵阳九院,成飞集团等大型央企提供柔性化制造单元FMS零点快换解决方案。得到一致的认可和赞同,相信我们会在各方努力的情况下,走出属于克莱普的美好明天!