柔性化FMS托盘系统关重元器件-零点定位系统

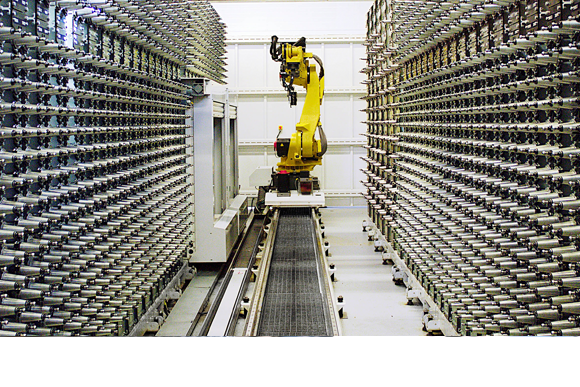

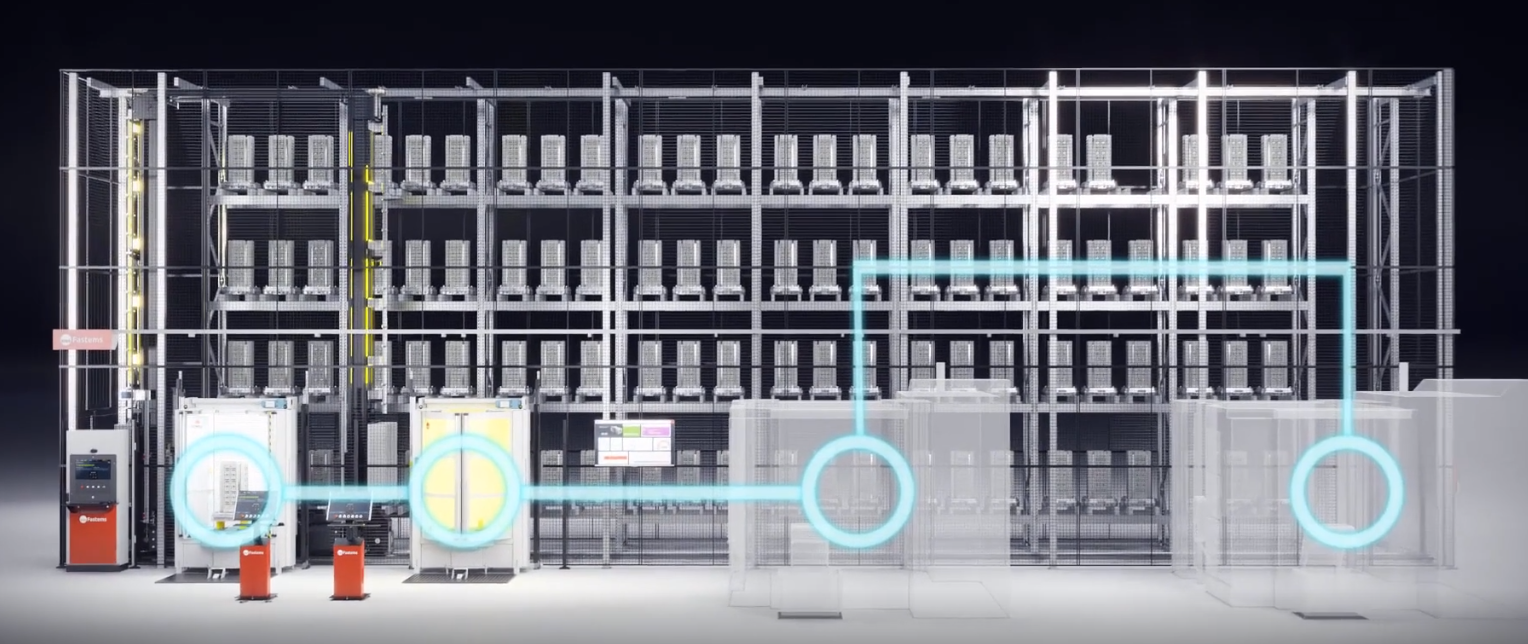

大柔性线控制系统借助于通用PC平台及网络环境中马扎克独有的PALLETECH 制造单元控制软件,控制着加工设备——一台高精度卧式加工中心:HCN6800-Ⅱ和一台搭载了智能技术的镗铣五轴加工中心:INTEGREⅩⅰ630Ⅴ,以及36个装有转辙机各型底壳胎具的双层托盘系统、装卸底壳的进出口和清洗设备。各系统之间由一台高速度、高精度的托盘搬运小车在轨道线上运转连接。该系统功能非常强大,通过网络管理工件加工程序,经由设备刀库门上的工业摄像头,追踪刀具寿命及损耗,避免因为刀具损坏,造成工件报废情况发生。同时,总台控制器能对加工和运输过程中所需各种数据自动采集、处理反馈,实现加工信息相互传递和托盘立体组合系统的自动控制和作业协调。可实现夜晚无人化、智能化、自动化加工,实现了加工转辙机底壳的高产、高质、高效的精益化生产。可以根据生产计划在控制系统中编写生产命令,各类型号底壳穿插交替加工,极大的提高了底壳生产能力,且平均可以节约近70%的人力成本,大大缩短了加工辅助时间,提高了加工效率。

小线主要加工18类32种零件,共配有42副工装,工装每个面都可以装夹零件进行加工,只要在控制系统中编制好加工指令,即可同时加工各种型号的齿条块和接点座,避免了零件在工序间的低效流转,降低了操作者的劳动强度,同时降低了人力成本,提高了加工质量;ZD9零件现在全部实现自行加工,为公司节约了大量时间成本和经济成本,在降本增效的路上更进一步。

柔性生产线的高效率,极大减少了生产多品种零件的胎具装夹和生产准备时间,提高了订单响应效率,大力缩短加工周期,使车间的生产产能和产品质量跃上了一个崭新的平台。通过加入智能探头,有效避免因毛坯铸造误差引起的工件尺寸波动,以保证加工精度,既节省了反复测量的工序,又免除了人工测量的精度误差。

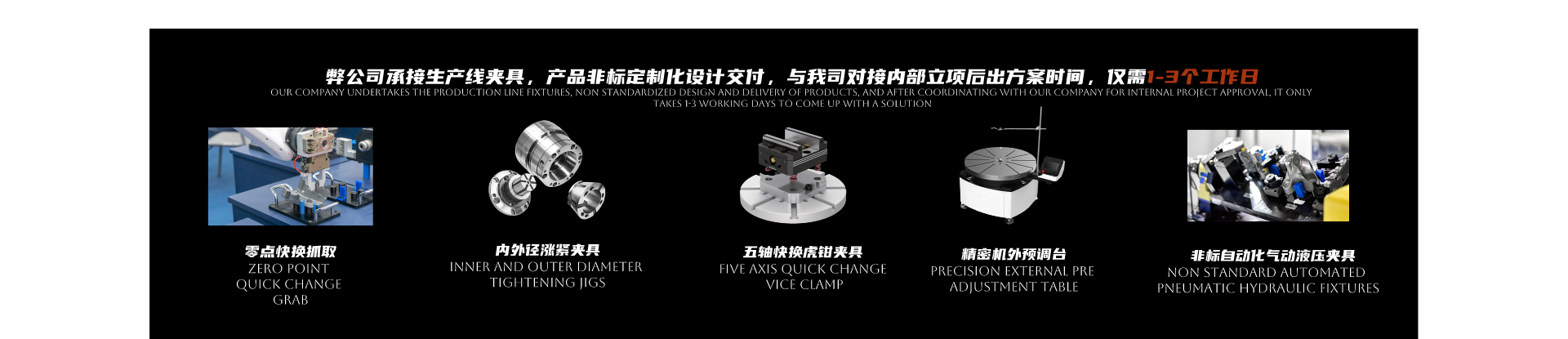

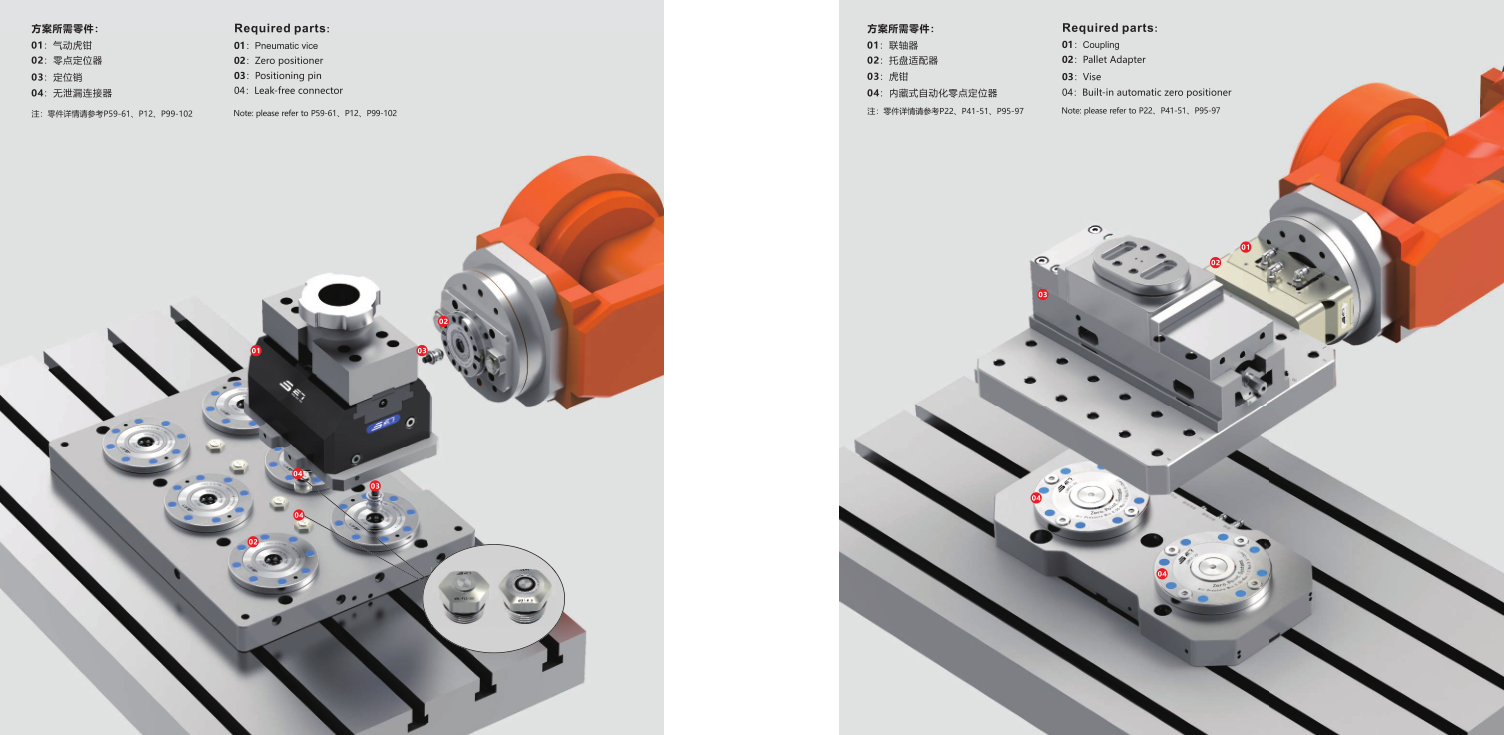

为配合柔性生产线的落地启用,克莱普CLAMPLTD公司为柔性线系统关键元器件之一的托盘系统(即零点定位系统)提供全面的技术支持和应用落地。

存储在FMS工件自动装上托盘和FMS加工提供材料的托盘和托盘集成加工机器人单元。然后机器人装卸加工托盘,从而使自动生产无需人工搬运。