零点定位系统在缸盖柔性加工的应用

当前汽车产品更新快,品种多,一方面发动机的生产线必须具备多品种共线生产的要求,另一方面生产线对后续产品的改造可能性也成为汽车生产企业的一个重要研究课题,本文介绍了零点定位系统在缸盖加工应用,为箱体类零件加工提供解决方案。

进入二十一世纪以来,汽车发动机制造业在产品制造,工艺,刀具,生产管理方面都产生了一系列的变化,与过去的发动机制造有很多的不同。在产品方面品种多样性趋势明显,每个品种的生产数量在减少并实时调整。随着消费者需求改变,发动机制造生产柔性化,高速化是走向之一。要及时方便的应对设计变更,缩短生产准备周期,不断地,及时地推出新产品,满足多种产品共线生产需求。采用高速加工中心的柔性加工线已成为当今发动机制造业一种趋势。

缸盖是发动机关键的基础零件,结构复杂,装配的零件多。加工过程涉及6面,螺孔及深孔于一体,对尺寸精度和位置精度要求较高,是发动机的核心部件。生产线中机床应满足高速、高进给、高动态响应、高刚性、大切削用量特点,其自动化夹具亦需具备高精度、高刚性的特点。

1、零点定位系统工艺结构

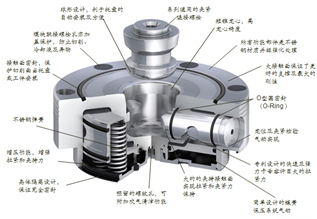

零点定位系统由销钉和夹紧模块组成,其结构如图1所示: 按功能分可分为定位销,夹紧销,销边销。

图1 零点定位系统结构图

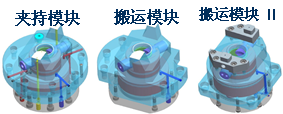

夹紧模块可分为夹持模块和搬运模块两类,如图2所示:

图2定位模块

2.1工艺能力及工艺流程

通过零点定位夹具实现不同品种缸盖混线生产,工艺流程如下:

近排气道面加工,定位孔加工➝安装定位托板&➝ 燃烧室面、缸盖罩壳面加工➝ 精加工液压挺柱空,座圈导管底孔加工➝清洗➝中间检验➝安装座圈和导管➝ 精铣燃烧室缸盖罩壳平面,去毛剌➝清洗➝密封测试及装配➝检验工位➝缸盖分装➝终检。

2.2零点定位在各机加工环节应用

2.2.1机加工

工序设计及重复定位精度实验:生产线采用工序集中性设计,生产线的加工中心基本为同型号G320,把不同工序加工内容集中到一台机床上,以尽可能少的装夹, 减少加工辅助时间,提高加工效率。同时当某台设备出现故障时,可以用同一工序的设备继续生产,虽然生产能力有所影响,但可以避免整个生产线应故停产,提高设备开动率。

与传统专用机床加工相比,采用零点定位系统加工,减少了多次重复定位误差,采用统一的定位装夹,有效保证了关键孔系之间,孔与面之间的形位公差,保证加工质量。

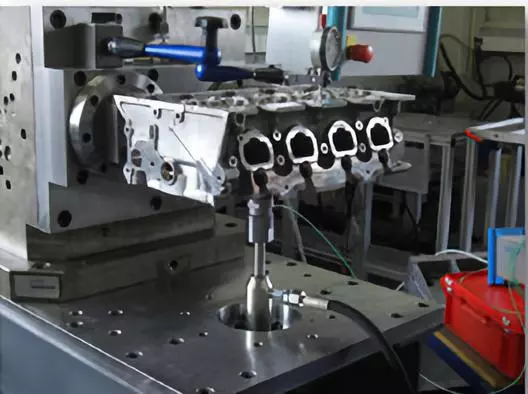

重复定位精度满足设计5um要求,加工精度经生产线验证满足设计需求。如图3所示:

图3定位精度实验

2.2.2运输

机加工零件通过机械手夹具夹取定位托板完成,零件的交换通过设备中间交换台,再由交换台送入机床内。保证机床再次夹具定位托盘。

2.2.3清洗

清洗工位采用机器人清洗,清洗机模块化设计,分定点清洗,高压清洗,吹干工位,真空工位,冷却工位等。零件运输,清洗过程通过机器人完成,使用零点定位夹具保证清洗节拍及设备稳定。如图4所示:

图4 机器人清洗

2.2.4装配

缸盖分装线为集成装配机床设计,通过定位夹具,将机加工生产线同分装线有机结合,通过2台主要Elwema装配机,完成缸盖分装工作,零件运输采用取消原有随行托盘结构,采用机器人抓取运输,保证设备节拍及零件质量。

2.2.5检验测量

零件测量除首工位加工尺寸外,采用整体测量,已定位托板为尺寸基准,贯穿缸盖整个加工过程,统一了设计基准、加工基准和测量基准。

零点定位系统在我司缸盖加工中成功应用并推广,目前已正常加工超过百万零件,也向汽车发动机制造业提供新的解决方案。

通过采用零点定位系统总结:

1、加工辅助时间极大缩短,制造效率提升;

2、夹具结构及设计的模块化、标准化,生产管理简化;

3、通过托盘,实现工装的快速转换,实现不同系列缸盖共线生产,柔性高;

4、实现了机加、清洗、装配、搬运、检验的通用夹持接口,设备夹具统一,减少设备投资;

5、定位迅速、重复精度高;夹持稳定、可靠;适合于现代自动化加工的工装需求。